TECHNOLOGY 特殊技術

- 加賀産業株式会社トップ

- TECHNOLOGY

CUTTING TECHNOLOGY

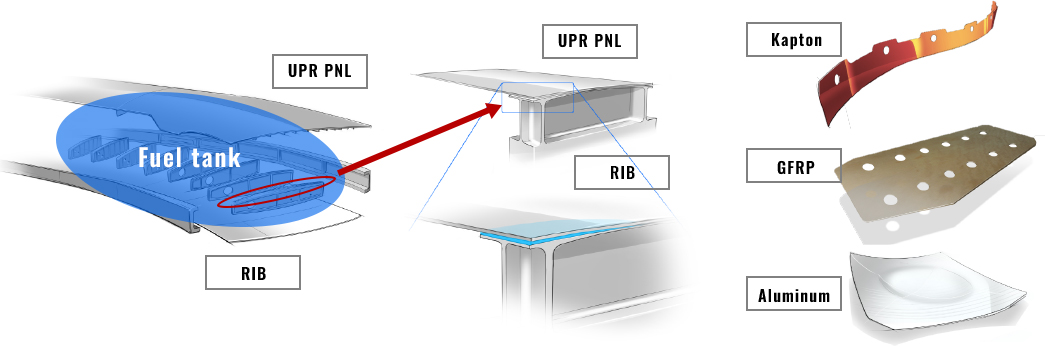

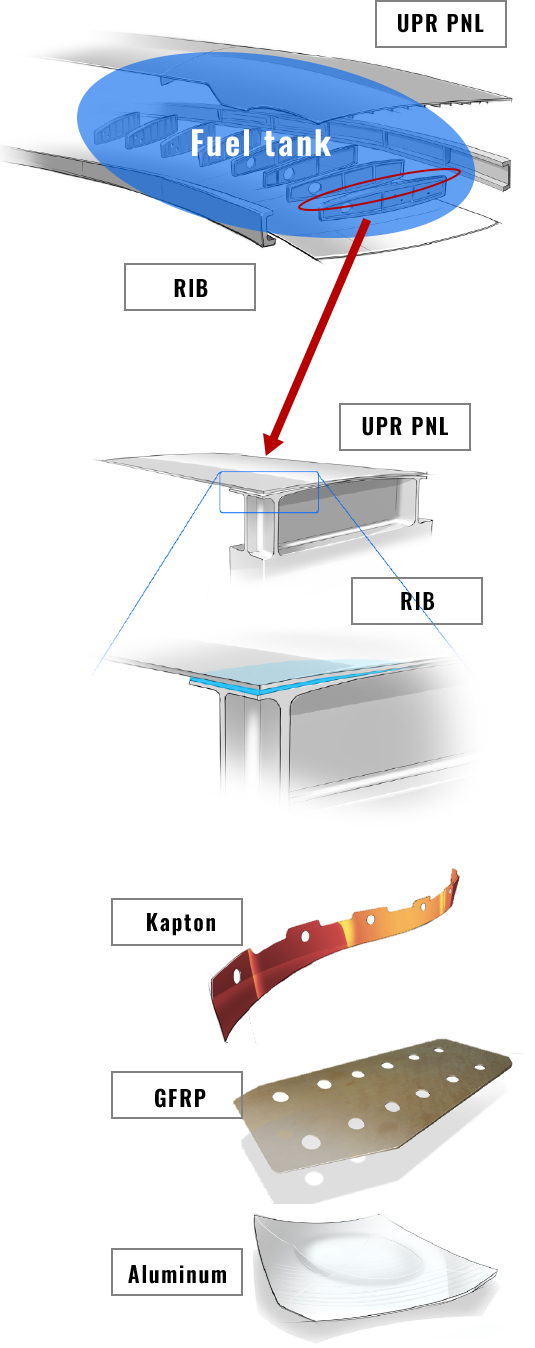

3Dシムの短時間高効率切削加工技術

主翼組立時に発生する、パネル(SKIN)・リブ(RIB)間のGAP(隙間)を埋める部材(SHIM)を短時間で要求どおりに切削する加工する技術を開発。

※SHIMとは・・・

OML成形(Outer Mould Line Molding)では不可避な隙間(GAP)の発生を防ぐために樹脂又は金属部品を差し込み、機体強度を保つもの。

KAGA技術

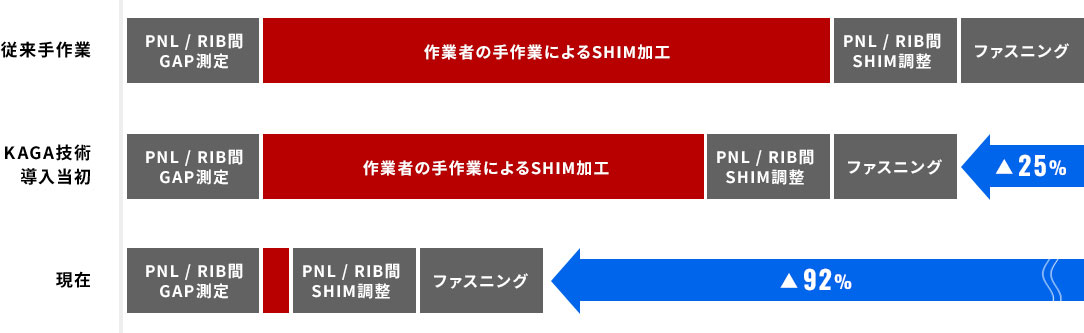

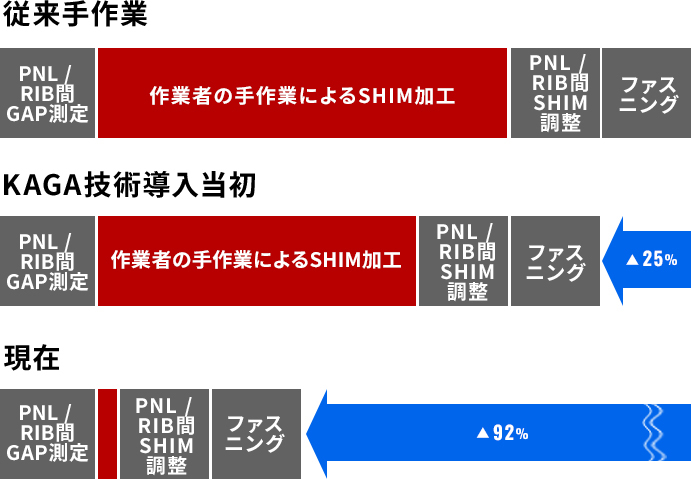

従来技術の課題に対して、加工機によるトリミング中に、工具の先端がワークの厚さ方向に貫通して支持層の内部には到達するが、パレットの表面には達しないように位置制御する加工技術を開発。顧客組立工場内でシム加工用スペースを提供頂き、マシニングセンタを導入、作業工程の改善を積極的に図り、品質と生産の安定に貢献した。

具体的な改善としては、NC化を始めとして、GAPデータ入力のシステム化や加工の自動プログラム化、そしてキット化などの細かな改善を積み重ねた。

- ※当社の想定値のため、実際の数値とは異なります。

- ※KAGA生産能力:2,600shims / ship → 31,200shims / month

SHIMの機械加工化を実現し、ドラスティックな組立フロータイムの短縮と品質向上を実現。

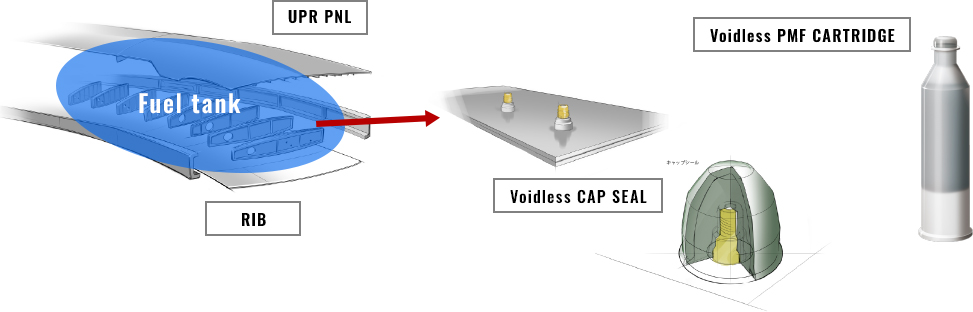

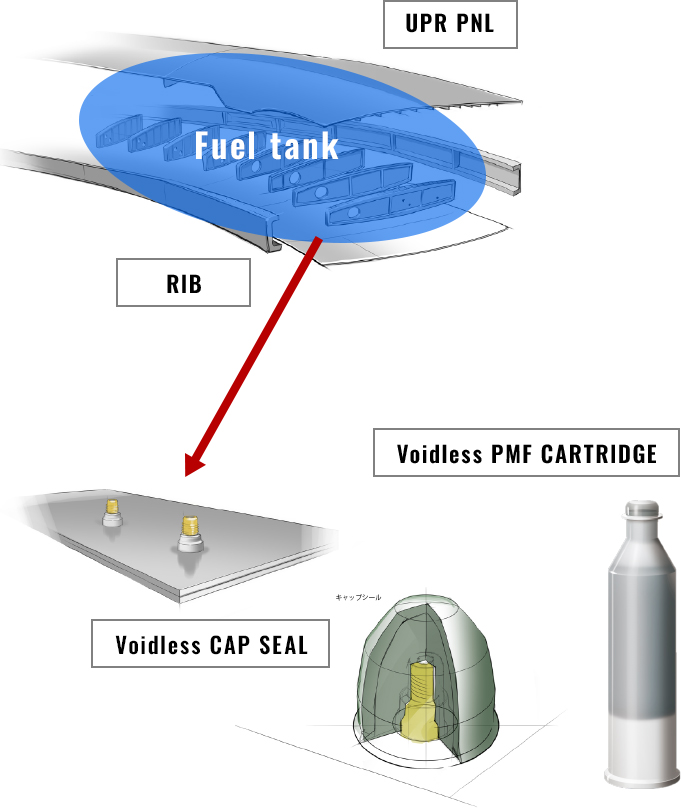

REMOVAL TECHNOLOGY

EME対策のシーラントボイド除去技術

燃料タンク内(主翼)で使用されるシール材を最適な条件で撹拌脱泡し、エアーを混入させないように充填する技術を開発

※シーラント材とは・・・

燃料タンク(主翼)内の気密性を保ち、落雷によるスパークを防ぐために使用される材料であり、シール塗布作業によるボイド(内部エアー)の混入は航空機事故につながる重要材料である。

KAGA技術

従来技術の課題に対して、製造工程でエアーを排除することを目的に技術開発を進め、①真空脱泡技術②充填技術③新型カートリッジ及びプランジャーを開発した。

これらの技術は、シール作業において、安定した品質とコスト削減に貢献し、さらには副資材のコスト削減にも貢献した。

各問題を解決する技術を自社開発し、特許を取得済み。

撹拌・脱泡・充填技術開発及び

カートリッジ・プランジャーの開発により、

シール材料のボイドレス化を実現